Узнали, где у часов «ушки» и «ножки». Побывали на минском заводе и почти остановили время

Корреспонденты агентства «Минск-Новости» посетили Минский часовой завод и посмотрели, как создаются белорусские часы.

Извилистый путь

Завод был построен в 1953 году. По легенде, это было первое производство по изготовлению именно женских часов на территории СССР. В то время на предприятии работало порядка 10 тыс. сотрудников, а в месяц они выпускали более миллиона часов! Белорусская продукция пользовалась спросом, что не удивительно, ведь, во-первых, она была хорошего качества, а во-вторых, на закрытом рынке Советского Союза не было конкуренции в виде швейцарских, японских или китайских брендов.

В 90-х для «Луча», как и для многих других крупных предприятий, наступили тяжелые времена. Несмотря на трудности, заводу удалось сохранить профессиональный штат и экспертизу. Благодаря этому в 2010 году в МЧЗ вложился крупный инвестор – швейцарская компания Franck Muller International B. V. Она приобрела 80 % акций. Было закуплено новое современное оборудование, стали выходить новые коллекции часов. Сегодня «Луч» уверенно стоит на ногах и конкурирует со швейцарскими и японскими марками. Продукция под брендом «Луч» продается более чем в 50 странах мира.

Первый этап создания часов – металлообработка

Заходим на участок металлообработки, где достаточно сильно шумят мощные станки (их более 10). Именно здесь создают корпус и другие элементы для крепления циферблата, ремешка и механизма. Одна болванка проходит через несколько станков, запрограммированных на определенные действия, чтобы в итоге получилась аккуратная деталь.

– Для начала специалисты настраивают программу, загружая нужные параметры (размер, количество ножек и др.). Ведь для каждой модели часов нужен свой определенный корпус, – говорит заместитель директора по развитию Минского часового завода Рафик Саркисян. – Внутри деталь стои́т на специальной подставке. Несколько инструментов, в зависимости от указанных в программе данных, опускаются и делают нужные манипуляции. В это время по станку циркулирует масло – оно остужает металл, чтобы тот не нагрелся и не треснул. Так и получается корпус. А всю стружку, которая опадает в специальные поддоны, мы отдаем на переработку.

После этого работа над корпусом не заканчивается. Получившуюся деталь еще нужно вручную обработать, чтобы убрать заусенцы. За этим делом мы застали двух женщин, которые аккуратно выполняли свою часть с помощью специальных инструментов. Они же приделывали к часам и «ушки».

Подготовить циферблат и напечатать рисунок

Второй этап – работа над циферблатом. Один специалист к металлическому диску приделывает «ножки», которые затем крепятся к механизму. Другой сотрудник окрашивает циферблат в определенный оттенок (в зависимости от того, в какую серию входят часы). Работа лишь со стороны выглядит простой. На деле же нужно аккуратно распылять краску, чтобы она одинаково ровно ложилась по всей поверхности циферблата. Здесь же окрашивают и стрелочки – да-да, их также нужно аккуратно, в один тон, раскрасить, дабы не получился брак.

Однако самое интересное и поразительное, как нам показалось, происходит в помещении финальной печати. Здесь девушки с помощью желеобразной «груши» точечно наносят определенные цвета на циферблат. Впоследствии на нем проявляется рисунок. Работа кропотливая: «отпечатать» все цвета нужно точно в определенных местах. Промахнешься хотя бы на долю миллиметра – картинка будет неточной, соответственно, брак, и значит – начинай по новой.

– Все эти приборы были изготовлены еще в советское время, но они до сих пор исправно работают. А силиконовые желатиновые груши изготавливаем уже мы сами. В зависимости от краски, марки, циферблата, рисунка подбирается своя груша, подходящая по размеру и консистенции. Соответственно, чем сложнее дизайн циферблата, тем более трудоемкая работа, – подчеркнул замдиректора завода.

Сборка и прототипы новых моделей

Самое последнее и самое важное – собрать все детали так, чтобы часы исправно шли и радовали будущих обладателей. В последнем блоке мы нашли работающих в тишине женщин. Их профессиональные руки быстро и легко собирали мельчайшие элементы в механизм, аккуратно устанавливали стрелочки и другие детали. Без зоркого зрения здесь не обойтись. И работают эти специалисты также хорошо и четко, как и их часы.

– Перед отправкой в магазины часы проходят проверку. Мы настраиваем время, а спустя сутки проверяем, исправно ли изделия работают. Если все хорошо, то часы отправляются в продажу, – уверил Р. Саркисян.

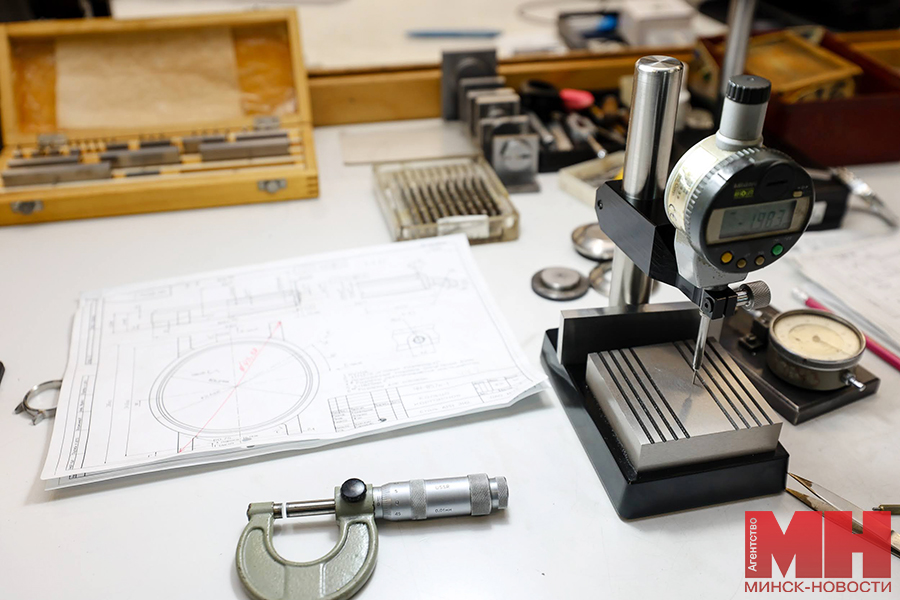

Нам также удалось посетить экспериментальный центр, где создаются новые модели. Именно здесь идеи дизайнеров воплощаются в прототип, и, если он пройдет все испытания, модель забирают на производство и готовят новую линейку часов к выходу в свет.

– Весь процесс, от идеи до выпуска новых часов, занимает не меньше года. Чем сложнее механизм, тем дольше процесс, – подчеркнул Р. Саркисян.

Этой осенью предприятие выпустит новую коллекцию, которая, как рассказали, станет самой дорогой. Сейчас эту позицию занимает «Сириус» (2 тыс. рублей). Обещают, что одна из новых моделей будет настолько оригинальной, что ее стоимость составит 5 тыс. рублей. Однако подробности нам так и не раскрыли.

– Самые популярные – «Однострелочник» с нашим механизмом 1801 и женские часы, которые ходят в обратную сторону. Также большой спрос, как ни странно, на самую дорогую модель со швейцарским механизмом «Сириус». А вот туристов привлекают часы именно с нашим механизмом, – рассказал Р. Саркисян.

Фото Павла Русака

Смотрите также: