В проекте «Акцент на качестве» мы продолжаем узнавать, как проверяются изделия на предприятиях столицы. В этот раз корреспонденты агентства «Минск-Новости» побывали на Минском заводе шестерен.

Шестеренки применяют везде: от часов до космических ракет. Именно они позволяют разным механизмам вращаться. На столичном предприятии изготавливают практически весь спектр таких изделий, но в основном это шестерни для сельскохозяйственной техники, тракторов, автомобилей и специального назначения. К слову, на заводе также производят зубчатые валы, сельскохозяйственные плуги и редукторы.

— Очень приятно видеть во время уборочной, посевной кампаний технику с нашими шестернями, которая отлично работает и не подводит. Чувствуется гордость, что мы причастны к этому процессу, — рассказал первый заместитель главного инженера по подготовке производства и перспективному развитию Андрей Белазор. — Сейчас активно развивается станкостроение, а для каждого станка нужны шестерни. Их мы тоже начали изготавливать. Еще помогаем коллегам работать над созданием белорусских электромобилей: производим шестерни для редукторов электрических авто.

Предприятие функционирует с 1952-го — в год основания он назывался Минский завод запасных частей. В 1994-м его переименовали в Минский завод шестерен. Сейчас это предприятие полного цикла, которое имеет тип производства от массового и крупносерийного до единичного.

Создание конкурентноспособной по показателям качества продукции, удовлетворяющей требованиям и ожиданиям потребителей, постоянное повышение степени удовлетворенности потребителей при эффективном использовании ресурсов является главной целью завода и основой финансового благополучия организации и ее сотрудников. Эта цель сформулирована в политике в области качества МЗШ. В настоящее время система менеджмента качества сертифицирована на соответствие требованиям международного стандарта ISO 9001 и СТБ 16949.

Проверочная работа

Поступающий на завод металлопрокат проверяется в центральной заводской лаборатории: проводят испытания, изучаются химический состав и физические свойства металла. Анализируются не только геометрические параметры шестерен, но и прокаливаемость, структура металла, выявляются скрытые дефекты.

— Проверяем характеристики металла на разрыв. С каждой партии металла вытачивается образец по ГОСТу. Его ставят в специальную машину и разрывают, фиксируя получаемые результаты. После инженер высчитывает удлинение по специальной формуле и выдает заключение, — рассказал начальник управления контроля качества завода Виктор Гордиевич. — После всех опытов составляется протокол, на основании которого выносится решение: запускать металл в производство или нет.

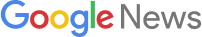

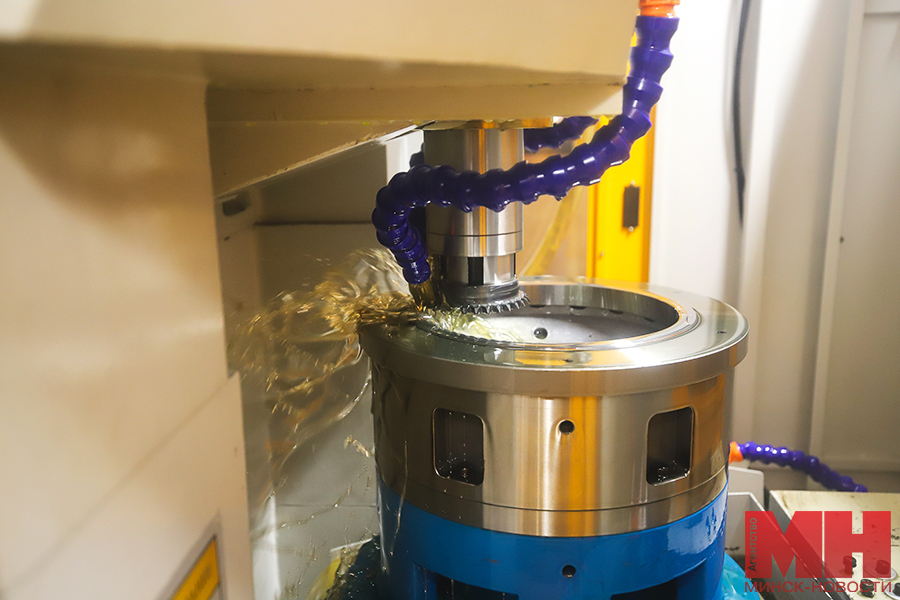

После материал отправляется на заготовительный участок, где нарезается и следует в кузнечный цех. Там металл нагревается до 850 °С и более, прессуется, приобретая форму заготовки — поковка. Контролеры проверяют ее качество согласно конструкторской документации. После заключения, если изделия соответствуют всем требованиям, их отправляют в механические цеха. Далее детали поступают на термо- и механическую обработку — шлифование, зубошлифование и т. д.

Комната точных измерений

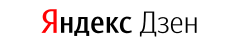

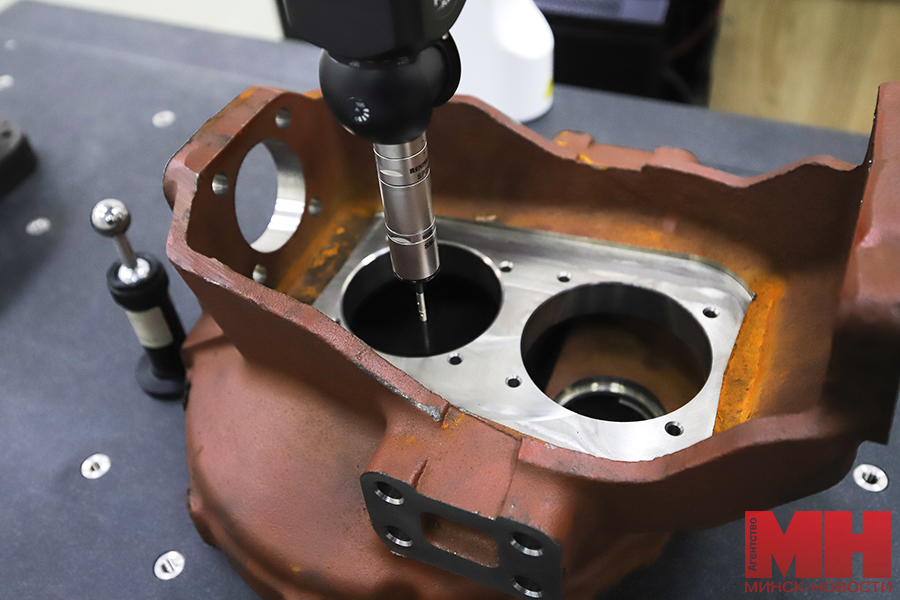

В комнате точных измерений на заводе установлена специальная зубоизмерительная машина, которая оценивает геометрию шестерен, корпусных деталей и режущего инструмента с точностью до 0,004 микрона. Детали проверяют после каждой наладки оборудования, а также в процессе.

— Мне очень нравится цитата Генри Форда: качество — это когда ты делаешь все правильно, при этом за тобой никто не следит. Похожая схема практикуется и у нас. Сотрудник налаживает оборудование, делает несколько деталей, например, девять, а десятую несет в комнату точных измерений и на специальном оборудовании смотрит, соответствует ли она конструкторской документации или технологическому процессу, — поделился А. Белазор. — Если качество сохранено, то он делает еще девять, а десятую приносит на проверку. На каждую деталь определен свой алгоритм этого измерения.

Но основной контроль все равно идет в цеху. В комнате точных измерений проверяют финишные и наиболее точные поверхности. Все остальные — менее ответственные параметры шестерен, — проверяют с помощью калибров, шаблонов и контрольных приспособлений непосредственно в цеху. Шаблоны и приспособления, в свою очередь, тоже проходят поверку, потому что могут износиться и давать не те параметры, под которые были сделаны.

— Зубоизмерительная машина раз в год проходит аттестацию «БелГИМа». Организация делает замеры, если все в порядке, то машине дают сертификат соответствия. Это подтверждает, что замеры устройства легитимны. По требованию заказчика, если возникнут спорные вопросы насчет качества изготовленной продукции, мы можем предоставить протокол с замерами на этой машине, — подчеркнул А. Белазор.

Модернизация и ответственность

Сейчас на предприятии идет модернизация производства и реконструкция цехов. На смену оборудования, произведенного в 1980-1990-х годах, устанавливаются станки нового поколения. Раньше работникам приходилось проверять детали вручную, но сейчас все изменилось: новое оборудование — новые правила.

— У каждого оператора есть клеймо, которое он ставит на изготовленную им продукцию. Если контролер находит в партии несоответствия, то детали бракуются, и виновник привлекается к ответственности, — прокомментировал В. Гордиевич. — Прецеденты бывают. Но после введения такой системы, сотрудники начали чувствовать больше ответственности, и брака стало меньше.

Завершить полную модернизацию планируют в 2025 году. После будут анализировать технологические цепочки, состав персонала и пересматривать логистику перемещения деталей и процент контроля. Возможно, будет введен частичный самоконтроль на производстве.

Важной частью модернизации стало и обновление фасадов, окон и крыш производственных корпусов, ремонт напольного покрытия, санузлов, а также гардеробных и помещений приема пищи, закупка новых современных средств индивидуальной защиты. Все это направлено на создание для работников максимально комфортных условий труда.

Фото Алексея Столярова

Читайте также:

Сборка внутреннего каркаса занимает 35−40 секунд. Как делают холодильники в Минске

От приемки сырья до продажи готовой техники. Как контролируют качество на «АМКОДОРе»

«Движение там, где мы». Выяснили, как проверяется качество подшипников на минском заводе

Путь длиною в месяц: как обеспечивается качество на РУП «Белмедпрепараты»

«За технику ручаемся». Выяснили, как проверяет качество своих изделий одно из минских предприятий