Побывали на крупном текстильном предприятии и узнали, как там следят за качеством продукции

Корреспондент агентства «Минск-Новости» побывала на крупнейшем в столице производстве текстильной продукции и узнала, что лежит в основе ее качества.

Работать на опережение

Открытое акционерное общество «Камволь» производит ткани широкого ассортимента: костюмные, платяные, специального назначения, пальтовые, одеяла и одеяльное полотно, пледы. Причем изделия известны далеко за пределами столицы и даже Беларуси. А потому, как говорится, нужно держать марку: система контроля продукции совершенствуется каждый год.

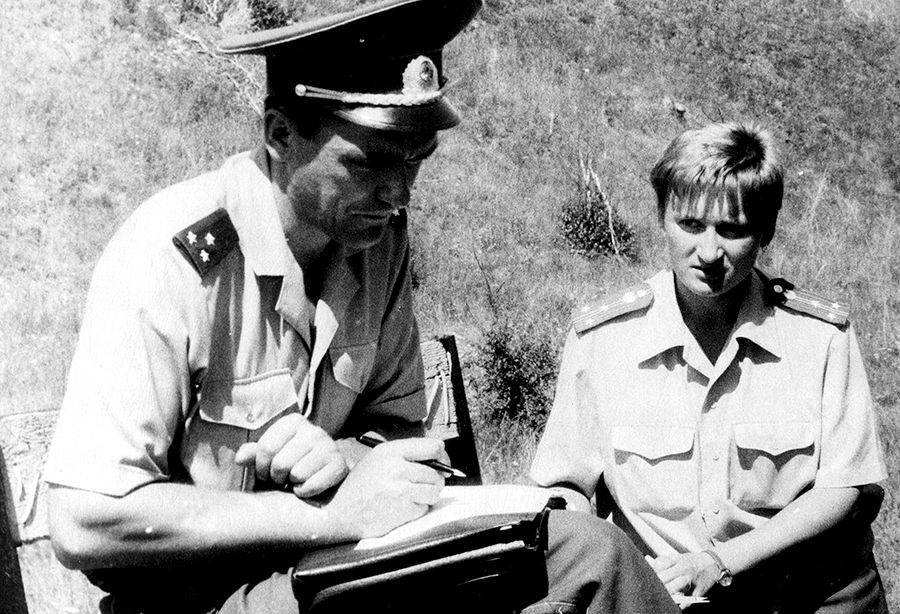

— Наша система менеджмента качества — это многоступенчатая проверка: входной контроль, операционный контроль, контроль готовой продукции, — уточнила начальник управления качества Евгения Мисуно.

На этапе входного контроля поступившее сырье проверяется на соответствие требованиям, установленным стандартами. Межоперационный контроль осуществляется по технологическим переходам: то есть по завершении каждого процесса с полуфабрикатом оценивается его качество. В два этапа проходит контроль изделий на соответствие ТНПА — это визуальная разбраковка готовой продукции на наличие пороков внешнего вида и на соответствие образцу-эталону, а также контроль физико-химических показателей. Его проводят специалисты химической лаборатории.

— Регулярно организуются дни качества, где обсуждаются вопросы по совершенствованию технологических процессов и системы менеджмента качества, — добавила Е. Мисуно. — Мы стараемся работать на опережение. Специалисты нашего предприятия стремятся предугадать различные ситуации и усилить контроль по конкретным технологическим переходам.

Не пропадает ни одна ниточка

Чтобы иметь представление, как проходит каждый из этапов, мы отправились понаблюдать за производственным процессом. Его суть заключается в том, чтобы из овечьей шерсти сделать тонкую прочную пряжу, которая затем заправляется на станки и преобразуется в полотно.

Свой путь будущая ткань начинает на участках чесания, крашения и гребнечесания. Здесь шерстяные волокна разъединяются и проходят окончательную очистку от мелких примесей. В результате получается продукт, чем-то напоминающий вату, однако состоит он из более длинных и распрямленных волокон. Его перенаправляют на ровничный участок, где на ленточных машинах происходит вытягивание и выравнивание толщины материала. Необходимую прочность ровница обретает на прядильных машинах в процессе кручения. После этого катушки попадают в ткацкий цех. И здесь можно увидеть современные машины, в разы ускоряющие создание полотна.

Однако каждый этап подразумевает дополнительные переходы, о которых подробнее рассказал заместитель генерального директора по производству Артем Смуклавский.

— Этапы идут параллельно друг другу, — объяснил А. Смуклавский. — На каждом технологическом переходе образцы проверяют и в технологической, и в химической лаборатории. Кроме этого, есть нормы технологических режимов, которые касаются конкретных работников: в них обозначены параметры, как работать с материалом. Все это контролирует технический отдел, мастера и руководители подразделения во главе со службой качества. На предприятии установлено более 90 единиц оборудования, следовательно, переходов от сырья до ткани — не менее 30. То есть при переходе от одного оператора к другому отдельный параметр проверяется не менее 30 раз.

На одном из завершающих этапов в отделочном цехе происходит чистка ткани от остатков мелкого сора, которая осуществляется работниками вручную. Там же на наличие изъянов проверяется каждый миллиметр. Если готовая продукция не соответствует хотя бы одному критерию, заданному ГОСТом либо стандартам, полотно не может называться качественным. Несоответствующую ткань отправляют на доработку. Так что на производстве не пропадает ни один грамм материала.

Фото Сергея Пожоги