Путь длиною в месяц: как обеспечивается качество на РУП «Белмедпрепараты»

Строгим контролем производства товаров сегодня никого не удивишь: пожалуй, все уже привыкли, что белорусское — само по себе знак качества. Но к продукции, от которой буквально зависит жизнь человека, предъявляются особые требования. О них корреспонденты агентства «Минск-Новости» узнали на производственной площадке крупнейшего фармацевтического предприятия Беларуси.

РУП «Белмедпрепараты» — один из ведущих производителей биотехнологических, оригинальных и генерических лекарств. И эту позицию предприятие сохраняет с 1964 года. Сейчас в структуру фармацевтического гиганта входят 14 производственных и 6 вспомогательных цехов в Минске, Лиде и Скиделе, на которых работают более 2 000 сотрудников. Завод РУП «Белмедпрепараты» на ул. Маяковского в Минске специализируется на лекарственных препаратах в ампулах и флаконах, таблетках и картриджах — первичной упаковке, в которую разливают инсулины.

Форма воды

Для производства лекарств используются разнообразные компоненты и сырье. Однако выпуск ни одного из них не возможен без самого простого — подготовленной специальным образом воды. С нее мы и начинаем наше изучение предприятия.

— Мы используем очищенную воду и воду для инъекций. Очищенная получается из водопроводной после многоступенчатой очистки: песчаного фильтра, изъятия солей и установки обратного осмоса. Готовая жидкость постоянно циркулирует в специальном танке, чтобы избежать микробиологического роста. Из нее методом дистилляции мы получаем воду для инъекций, которая используется для приготовления лекарственных препаратов. Она поступает в еще один танк, где нагревается до температуры около 85 °С, — рассказывает начальник цеха № 8 по производству лекарственных препаратов в ампулах и флаконах Дмитрий Царик.

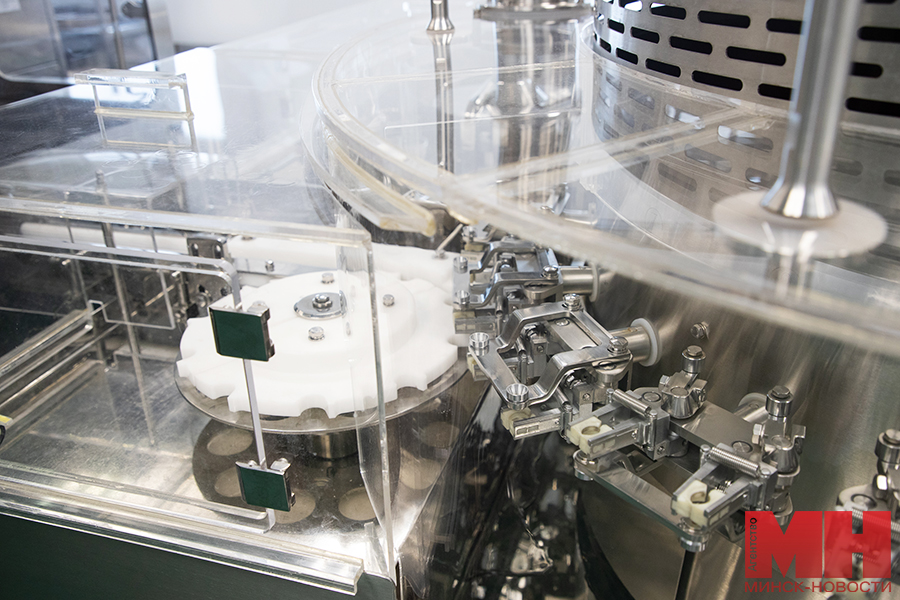

Вода необходима не только для производства жидких лекарств, но и для мойки оборудования и первичной упаковки — ампул и флаконов. Их обрабатывают не менее тщательно, ведь стерильность — один из ключевых факторов на производстве. Работник загружает тару в машину карусельного типа, где флаконы промываются очищенной водой, продуваются и обдаются водой для инъекций. После они поступают в дезинфекционный тоннель с температурой 300 °С.

Тройной лабораторный контроль

Параллельно идет процесс приготовления лекарственного раствора. Практически каждый его этап сопровождается проверками отдела контроля качества.

— Все субстанции и компоненты для производства растворов поступают к нам со склада с аналитическим листом. Мы загружаем их в воду для инъекций, перемешиваем, при необходимости нагреваем или охлаждаем. Готовый раствор отдаем на пробу в химическую лабораторию, которая проверяет содержание основного вещества и компонентов лекарства. Затем жидкость проходит через фильтры с очень малым диаметром пор и становится стерильной. После фильтрации вновь берем пробу раствора и отправляем ее на проверку в лабораторию. Только при положительном результате мы можем пускать раствор на наполнение флаконов, ампул, картриджей и любой другой первичной упаковки, — поясняет начальник цеха.

Дальнейший процесс производства медикаментов полностью автоматизирован. Стерильные флаконы по конвейеру поступают в помещение наполнения и укупорки, где в них с помощью дозирующих насосов наливается лекарственный раствор. Емкости укупориваются, но неплотно, чтобы во время сублимационной сушки из них могла испаряться вода. Они собираются на накопительном столе и загружаются на тележку, которая по заданной программе отвозит их в одну из трех сублимационных установок. Процесс, который также называют лиофилизацией, индивидуален для каждого препарата и может занимать до 90 часов. В это время оператор наблюдает по компьютеру за параметрами сушки в каждом из трех сублиматоров. По завершении процесса флаконы выгружаются, плотно укупориваются и обкатываются алюмопластиковыми колпачками.

— После этого мы выжидаем 14 дней для микробиологического контроля: специалисты отдела контроля качества высевают препарат во флаконе, чтобы убедиться в его безопасности. Получив положительный результат по химическому и микробиологическому анализам, мы передаем продукцию на следующую стадию техпроцесса — визуальный осмотр и проверку качества обкатки. На уже готовые продукты наносится этикетка с номером серии и сроком годности, а затем пачки упаковываются в короба и отгружаются на склад. По аналогичной схеме выпускаются и препараты в ампулах, но они вдобавок запаиваются газовыми горелками. Таким образом, цикл производства лекарств в нашем цеху занимает практически месяц, — продолжает Д. Царик.

Ошибки исключены

Но и на этом контроль качества продукции не завершается! Из каждой серии лекарственных препаратов отбираются образцы, которые помещаются в специальный архив. Там они хранятся на протяжении всего срока годности: проверить качество препарата можно и через год, и через пять лет.

С процессом производства все понятно: тут, как говорится, комар носа не подточит. Но есть ведь и человеческий фактор: могут ли работники перепутать готовые емкости с жидкостью, ведь до этикетирования они все на вид примерно одинаковые?

— Поступившие с обкатки флаконы упаковываются в кассеты, в каждую из которых вкладывается контрольный листок с названием препарата и номером серии. Аналогичная записка с данными вкладывается в чехол, которым накрывается загруженная тележка с лекарствами, так что перепутать их сложно. Также каждая группа лекарственных средств обкатывается колпачками определенного цвета, например, синего, красного или зеленого цвета. Кроме того, разные препараты выпускаются в объеме от 5 до 100 мл. Во флаконы конкретного объема разливается определенный перечень препаратов — это тоже помогает их различать, — отвечает на мой вопрос начальник цеха.

Точность до каждой ячейки

Помимо жидких лекарственных препаратов, на столичной производственной площадке РУП «Белмедперпараты» выпускается более 50 наименований таблеток. Это иммуномодуляторы, спазмолитики и анальгетики, противовирусные, противомикробные и ферментные препараты, средства от сердечно-сосудистых заболеваний и болезней ЦНС, понижающие высокое артериальное давление и уровень холестерина. О том, как устроено их производство, рассказала начальник цеха № 6 готовых нестерильных лекарственных препаратов Юлия Черенкевич.

— Поступившее сырье и компоненты лекарственных препаратов перемешиваются в смесителе, после чего таблеточная масса поступает на сушку, а затем на грануляцию. Полученные однородные гранулы опудриваются и отгружаются на таблеточный пресс. Готовые таблетки фасуются в блистеры и заклеиваются пленкой и фольгой. У нас современное оборудование, большинство процессов автоматизировано, — объясняет руководитель.

В процессе производства таблеточная масса проходит несколько этапов контроля качества. Первый — лабораторный анализ после этапа опудривания. Готовые таблетки едут в карантинное помещение и снова поступают на анализ. После получения положительных результатов их можно отгружать на фасовку и упаковку. На этом этапе свои нюансы: спайка пленки и фольги с блистером должна быть герметичной, а специальные датчики фасовочной машины контролируют выдувку ячеек и ровную вырубку блистера, наличие точек на таблетках и прочие параметры. После упакованные препараты предъявляются на микробиологический анализ, который проводится в течение 5 дней.

Поскольку компоненты лекарств могут причинять большой вред при попадании в окружающую среду, утилизации отходов на «Белмедпрепаратах» также придается большое значение. На предприятии ведется раздельный сбор отходов по классам и группам опасности: резина, пластик, картон, алюминий собираются в отдельные контейнеры и утилизируются в соответствии с законом. Растворы в ампулах и флаконах, которые по каким-то причинам были признаны негодными в процессе производства, многократно растворяются в воде перед утилизацией, чтобы не причинять экологического вреда.

Благодаря строгому контролю качества и производства, современному оборудованию, высококвалифицированному персоналу, качественному сырью потребитель получает богатую аптечку на разные случаи, но самой главной задачей РУП «Белмедпрепараты» остается забота о здоровье и жизнях людей.

Фото Ирины Малиновской

Читайте также:

- Качество, эффективность, доступная цена — в Минске разрабатывают новые отечественные лекарства

- Модернизируют производство глазных капель и не только: что в планах у «Белмедпрепаратов»

- Учит японский и работала в НАН. Познакомились с лучшим специалистом предприятия «Белмедпрепараты»

- В Беларуси справятся с раком без зарубежной помощи

- От приемки сырья до продажи готовой техники. Как контролируют качество на «АМКОДОРе»