«Разрабатываем технику, не уступающую зарубежной» – НПЦ НАН по механизации сельского хозяйства

Сегодня в Беларуси выпускают более 90 % сельхозмашин и агрегатов, используемых в производстве. По качеству и надежности они не уступают импортным аналогам. Немалая заслуга в этом ученых Научно-практического центра НАН Беларуси по механизации сельского хозяйства.

Заметки на полях

Продовольственная безопасность — понятие отнюдь не абстрактное: о ней можно судить по полкам в магазинах и прилавкам на рынках. В эти дни они, утопая в витаминном разноцветье щедрой осени, особенно яркие и показательные. Но мало кто осознает, что путь овощей и фруктов, молока и мяса к нашему столу начинается… Нет, не с поля и фермы, а с технической лаборатории, где мастера своего дела неустанно колдуют над совершенствованием агрегатов, без которых немыслимы ни сев, ни уход за растениями и животными, ни сбор урожая.

Мозговым центром всей этой важной и нужной работы является Научно-практический центр Национальной академии наук Беларуси по механизации сельского хозяйства. Здесь не понаслышке знают, как именно наполняется содержанием понятие «продовольственная безопасность».

Дмитрий Комлач:

— Обеспечение населения качественными и доступными продуктами питания, наращивание экспортного потенциала — основные задачи аграрной отрасли. Их решение во многом зависит от технико-технологического уровня производства, эффективного применения средств механизации, внедрения новых методов и приёмов ведения сельхозработ.

По словам гендиректора центра Дмитрия Комлача, важно следить за тенденциями, оперативно реагировать на вызовы времени, иначе высок риск задержаться в дне вчерашнем.

— В настоящее время наряду с понятием «цифровая экономика» появилось еще одно — «цифровое земледелие» (Digital Farming), — уточняет гендиректор. — Оно подразумевает сельхозпроизводство, основанное на информационных технологиях. Такое совершенствование обосновано экономически: можно ощутимо снизить себестоимость производства и повысить эффективность отрасли в целом.

Переход к информационно управляемому сельскому хозяйству, развивает мысль руководитель, предусматривает широкое применение передовых достижений в части информационных технологий — высокопроизводительных компьютеров и программных комплексов, надежных сетей, географических информационных систем, процессов облачной обработки данных, дистанционного обследования и других. При этом, чтобы не зависеть от импортного цифрового продукта, следует активнее развивать отечественный.

Ученые центра работают в тесном взаимодействии с Министерством сельского хозяйства и продовольствия: совместно прорабатываются новые идеи и подходы, а также наиболее актуальная и востребованная в аграрном секторе номенклатура техники.

Картошка и искусственный интеллект

На пути к цифровому земледелию предстоит еще сделать немало, но начало, можно смело утверждать, положено. Взять хотя бы разработанную не так давно учеными центра умную сортировальную машину, использующую технологии технического (машинного) зрения и автоматической инспекции. Она позволяет отделять некондиционные клубни картофеля из общей массы по внешним дефектам — позеленению, наличию ростков, порезов, трещин и других повреждений. В основе функционала — концепция интеллектуального анализа данных. Получаемые с видеокамер изображения картофеля обрабатываются и формируются в образы с последующим распознаванием и выдачей сигнала исполнительному устройству: не соответствующий стандарту корнеплод определяется как некондиционный и удаляется с конвейера струей сжатого воздуха. Разработали и оптический сортировщик для распределения яблок и груш согласно требованиям к товарным сортам.

Многое под силу и обычному, неискусственному интеллекту. Вот, например, известная ситуация: после уборочной кампании в хозяйствах производят лущение стерни, что позволяет сохранить почвенную влагу за счет мульчирования верхнего слоя. Оно необходимо для заделки в верхний слой почвы растительных остатков и ускорения их минерализации, а также для заделки семян падалицы и сорных растений для ускорения их прорастания. Там, где лущение проведено, при осенней вспашке расход топлива сокращается почти на треть, на 15–20 % увеличивается производительность пахотного агрегата. Но не все агрегаты обеспечивают соответствующую глубину обработки и ширину захвата, что отражается на сроках проведения лущения и эффективности использования техники.

— Для решения проблемы разработали дисковый лущильник ЛДР-9 с шириной захвата 9 метров. Он способен работать практически на всех типах почв и выполнять обработку стерни зерновых культур, кукурузы, рапса, трав. Расход топлива — 5–6 литров на гектар, производительность — 10–14 га в час. За смену таким образом можно обработать около 100 гектаров, — делится подробностями Дмитрий Комлач. — В настоящее время вместе со Щучинским ремонтным заводом трудимся над созданием лущильника с шириной захвата 12 метров. Применение такого агрегата позволит сделать лущение стерни еще более эффективным. При этом обеспечим 100-процентную локализацию производства.

Машина — друг человека

Все это, впрочем, лишь капля в море инноваций, рожденных в лабораториях центра. За последние 10 лет путевку в жизнь получили здесь свыше сотни полезных разработок.

— Только в минувшем году создали и поставили на серийное производство шесть наименований машин и оборудования, — отмечает ученый секретарь Андрей Перепечаев. — Осуществлен выпуск 830 машин сельскохозяйственного назначения на сумму более 22,9 млн рублей. Это техника для уборки камней, картофелесажалки, оборудование для послеуборочной доработки, закладки на хранение и предреализационной подготовки картофеля и овощей.

Среди инноваций, являющихся гордостью центра, специалисты отмечают бортовой компьютер с навигационным модулем, позволяющим контролировать более 15 эксплуатационных параметров работы трактора и осуществлять автоматическое ведение агрегата по заданной траектории с сантиметровой точностью.

Оптимизация режима работы позволила увеличить производительность агрегатов на 5–10 % и снизить удельный расход топлива до 10 %.

— По поручению заместителя премьер-министра Леонида Зайца центром разработан, изготовлен на нашем дочернем предприятии «Экспериментальный завод» и установлен в минувшем году на Жабинковском сахарном заводе буртоукладочный комплекс, который успешно отработал весь прошедший сезон закладки сахарной свеклы в кагаты. В этом году сахарные заводы разместили заказы на производство пяти таких комплексов с задней выгрузкой, — дополняет Андрей Николаевич.

Создали ученые также машину для уборки и обрезки плодовых деревьев — самоходный агрегат, оборудованный контейнерами. Без ручного труда в этом деле по-прежнему не обойтись, но его производительность значительно повышается. Сорванные яблоки кладут на мягкий конвейер, по которому те следуют в контейнер. Платформы регулируются по ширине и высоте, а значит, и плоды снимаются быстрее. Раньше сборщику нужно было становиться на лестницу, срывать яблоки и передавать их другому для укладки. При новом подходе эффективность труда выше более чем в 10 раз. Разработали и машину для обрезки веток в саду: их она сгребает в валок, перемалывает и смешивает с почвой — вместо отходов получается удобрение.

Сотрудники лаборатории механизации процессов производства молока и говядины Юлия Рогальская, Виталий Никончук и заведующий

лабораторией Евгений Жилич (слева направо)

Еще один трудоемкий процесс — уборка моркови и столовой свеклы. Раньше с помощью копателей корнеплоды подкапывали и укладывали на поверхность, а удаляли ботву и убирали уже вручную. Теперь для этих целей есть комбайн теребильного типа, обеспечивающий бережную уборку и высокую производительность. Вот и комбайн для уборки капусты способен заменить 40-50 человек, прежде занимавшихся такой работой.

— Не менее интересные результаты и в области животноводства, — продолжает Андрей Перепечаев. — В 2022 году разработали первый отечественный программно-аппаратный комплекс системы идентификации и контроля физиологического состояния животных, который обеспечивает централизованный компьютерный учет и систематизацию параметров, контроль над физиологическими показателями каждого животного в стаде, группировку их по разным показателям, отслеживание динамики влияния разных факторов и проводимых мероприятий. В этом году осуществляем разработку программно-аппаратного комплекса и исполнительных механизмов роботизированной системы доения, которая является центральным звеном роботизированных доильных установок.

Ставка на свое

Есть во всей этой деятельности еще один немаловажный аспект. Новые машины не только помогают повысить эффективность работ — в связи с отсутствием необходимости в импорте они помогают сберечь валюту. Так, среди вышедшей этой весной в поля техники обращают на себя внимание новинки от ученых центра — широкозахватная сеялка и инновационные грабли-валкователи. Первую создали совместно с предприятием «Колядичиагромаш» по прототипу немецкой, вторые — для исключения попадания в заготавливаемый корм земли и других посторонних предметов — с предприятием «Лидсельмаш» по прототипу финских. Ведется также разработка ленточного валкователя, применение которого позволит формировать большой валок без потери качества каждые 9, 18, 27, 36 и 45 метров, обеспечивать комбайнам и пресс-подборщикам необходимую загрузку и экономить топливо.

Ранее сотрудники центра разработали типоразмерный ряд оборотных плугов до 12 корпусов к тракторам разного тягового класса. В настоящее время ведутся работы по созданию отечественного аналога комбинированного почвообрабатывающего агрегата со сменными почвообрабатывающими модулями к тракторам мощностью 400–450 л. с. по немецкому прототипу. Дмитрий Комлач детализирует:

— Это многофункциональный агрегат, способный обеспечить практически все виды обработки почвы. Он имеет модульную конструкцию с изменяемой рабочей шириной захвата в зависимости от глубины обработки, что позволяет расширить зону его применения, адаптировать к природно-климатическим условиям, обеспечить загрузку трактора в течение года. Кроме того, ведем разработку высоконадежных почвообрабатывающих рабочих органов с увеличенным сроком эксплуатации и ресурсом. Так что этот агрегат будет оборудован новыми рабочими органами и сможет производить обработку почвы на глубину до 40 см. Он позволит обеспечить прирост урожайности до 15–30 %, при этом будет пригоден для использования во всех агроклиматических зонах Беларуси и обладать хорошим экспортным потенциалом.

Совместно с Минским заводом шестерен ведутся работы по созданию навесного оборотного четырехкорпусного плуга с изменяемым центром масс по итальянскому прототипу. Уже сегодня можно предполагать, что это будет очередная жемчужина в богатом ожерелье новаторских решений центра.

В рамках программ Союзного государства появились комплекты оборудования для производства высокоэффективных комбикормов для пушных зверей и ценных пород рыб, легкоусвояемого концентрата на основе местного зернового сырья для молодняка животных. Разработали также экспериментальный образец индукционного подогревателя: используя индукционный нагрев, система доводит температуру комбикорма до 70 °С, что значительно улучшает его свойства.

Центр обеспечивает заказами свыше 40 предприятий Беларуси, плодотворно взаимодействует с 40 регионами России.

— Предлагаем сельхозпредприятиям аналоги, не уступающие по своим характеристикам зарубежным, причем значительно дешевле, — акцентирует Дмитрий Комлач. — Нами, например, разработан весь спектр техники картофельной тематики — от возделывания растений до вакуумной упаковки клубней, всего 65 машин, поэтому в импорте необходимости нет.

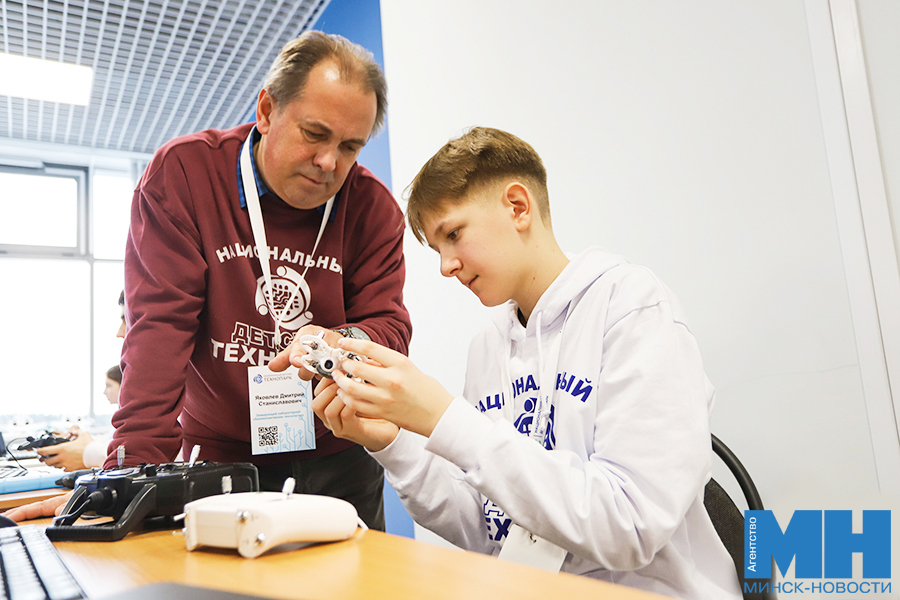

Участники Республиканского конкурса «100 идей для Беларуси» Юлия Рогальская, Виталий Никончук и Дарья Бернацкая (слева направо)

Умом и сердцем

Машина движет производством, а ею управляет человек. В центре осознают это как нигде лучше. Здесь ценят опыт и доверяют молодости. Предмет гордости — работа многих заслуженных специалистов, среди которых кандидаты технических наук Николай Лепешкин, Владимир Клыбик, Виктор Голдыбан, Эдуард Дыба, Вадим Микульский, заведующий лабораторией механизации процессов производства молока и говядины Евгений Жилич, ведущие инженеры Александр Антоненко и Николай Винчёнок и еще многие профессионалы своего дела.

Особое внимание — молодым: им продолжать традиции, решать задачи завтрашнего дня. Среди сотрудников центра их все больше, все заметнее и их вклад в общее дело. Вот и недавно группа молодых специалистов приняла участие в республиканском конкурсе «100 идей для Беларуси»: Юлия Рогальская, Виталий Никончук и Дарья Бернацкая под началом Евгения Жилича представили сразу две многообещающие разработки — комплект оборудования для производства легкоусвояемых комбикормов и кормосмесей для всех половозрастных групп крупного рогатого скота и полунавесной подталкиватель корма. Новации прошли весь путь от идеи к внедрению. Так, установка по производству комбикормов и кормосмесей успешно работает сегодня в хозяйстве «Устье» НАН Беларуси на Оршанщине. Важно то, что ее можно масштабировать исходя из ресурсной базы и потребностей конкретного хозяйства. Появится и самоходный подталкиватель: с разным навесным оборудованием он сможет работать в 48 амплуа.

— В центре трудятся очень увлеченные, преданные призванию люди, и, полагаю, без этого в нашем деле никак, — резюмируетДмитрий Комлач. — Главное в том, что нужно быть профессионалом сразу в двух областях — иметь инженерное чутье и любить землю, знать тонкости ухода за ней едва ли не лучше аграриев-практиков. Отсюда, как следствие, двойная ответственность. Но еще и двойное удовлетворение от осознания полезности своего труда и его результатов.

Больше о деятельности НПЦ НАН Беларуси по механизации сельского хозяйства, разработках, продукции, оказываемых услугах и актуальных вакансиях — на сайте belagromech.by. Со специалистами центра можно связаться по электронной почте (info@belagromech.by, revyako.belagromech@mail.ru), по тел.: (17) 356-87-86, 272-02-91, или посетив головной офис по адресу: г. Минск, ул. Кнорина, 1.

Фото Сергея Пожоги и предоставлены НПЦ НАН Беларуси по механизации сельского хозяйства