Включение по-максимуму. Как социально ориентированное предприятие выпускает качественные электротовары

Этот производитель не гремит в новостях, как флагманы белорусской промышленности, но его изделиями — розетками, выключателями, удлинителями и многим другим — каждый пользуется ежедневно. В рамках проекта «Акцент на качестве» корреспондент агентства «Минск-Новости» узнала, как выпускают современные товары на предприятии, где больше половины работников — люди с ограниченными возможностями по зрению.

История производства начинается в 1928 году с учреждения Минской артели для инвалидов по зрению. В первые годы она выпускала картонные игрушки, затем в ассортименте появились щетки и войлочно-валяные изделия. В 1962-м с введением в эксплуатацию производственного корпуса предприятие переориентировалось на создание электротехнической продукции, которая и стала основной в портфеле.

— Мы выпускаем около 2 000 наименований товаров: электроустановочные изделия различных серий и модификаций, удлинители, светодиодные светильники для освещения производственных зданий, офисов, мест общего пользования, улиц и дорог, различные аксессуары для электромонтажных работ. На головном предприятии в Минске и пяти филиалах — в Борисове, Бобруйске, Червене, Молодечно и Барановичах — трудятся 1 200 человек. Больше половины из них люди с инвалидностью по зрению, поскольку одна из наших уставных задач — это их социально-трудовая реабилитация, — рассказывает директор предприятия Павел Степанович.

Руководитель отмечает, что конкуренция на рынке огромная, и не каждый покупатель будет задумываться, чьими руками сделан товар. Поэтому главная цель — выпускать не только качественный, но и доступный по цене продукт.

Первые шаги к новым товарам

Столичное головное предприятие «Светоприбор» занимает площадь в 28 тыс. кв. м. Там расположено современное производство — инструментальный, штамповочный и сборочно-монтажный цеха, цех литья деталей из пластмасс и другие участки. Работа организована по замкнутому циклу: все этапы, от изготовления форм до сборки готовых изделий, осуществляются силами предприятия.

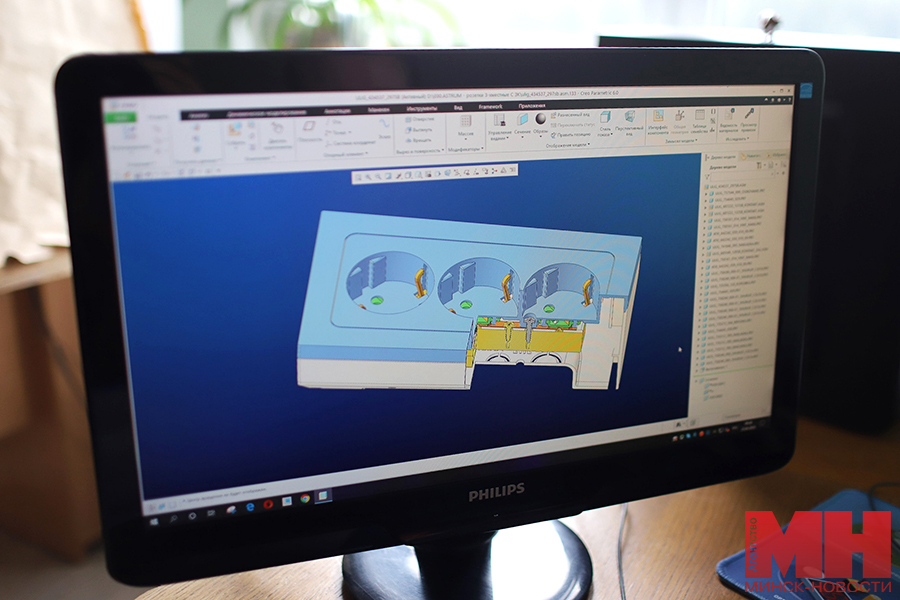

На производстве большое внимание уделяют разработке и выпуску новой продукции, в том числе энергосберегающей. Ежегодно ассортимент предприятия пополняется 100–150 новинками. Их созданием занимаются специалисты технического отдела.

— При разработке новых изделий мы изучаем передовой зарубежный опыт, учитываем требования международных стандартов и пожелания потребителей. Ежемесячно обсуждаем наши проекты на техническом совете. По несколько раз в год встречаемся с дилерами и представителями торговых предприятий, получаем обратную связь и узнаем, чего не хватает на рынке. В создании новинок заинтересованы и сами сотрудники: предприятие премирует их за освоение новых изделий, — рассказал начальник технического отдела Сергей Курпик.

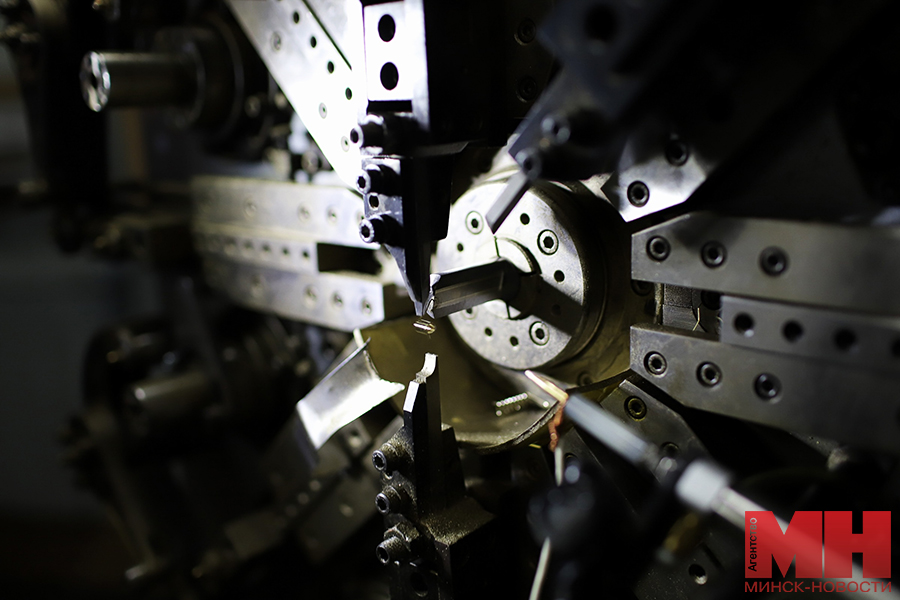

Перед запуском в серийное прозводство нового изделия, на предприятии изготавливают литьевые формы и штампы, с помощью которых создают все детали к нему. За выпуск такой конструктивно сложной оснастки отвечает инструментальный цех. Здесь же делают шаблоны и калибры для проверки каждой детали. Даже самая мелкая из них, не говоря уже о более крупных, должна соответствовать ряду параметров: диаметру, длине, толщине, резьбе, которые измеряются специальными инструментами. Штамповочный цех выпускает компоненты из металлопроката и проволоки, на участке резьбонарезки наносится резьба на винты и шурупы.

Выполнить основное предназначение

Изделия собирают на трех участках сборочного цеха. Сотрудники отдела технического контроля осматривают продукцию на наличие царапин и зазоров, сопряжение компонентов изделий, а после проверяют и работоспособность на специальных приспособлениях. Это ежедневный контроль соблюдения технологической дисциплины и качества готовых изделий на рабочих местах.

— Кроме того, у нас есть цех надомного труда. Работникам, которые не могут сами приехать на предприятие, доставляют домой все комплектующие, а после сборки забирают готовые изделия. Оборудование и технологии, которые мы закупаем и разрабатываем, подстраиваются под возможности таких людей, — уточнил заместитель начальника сборочного цеха Сергей Сенькевич.

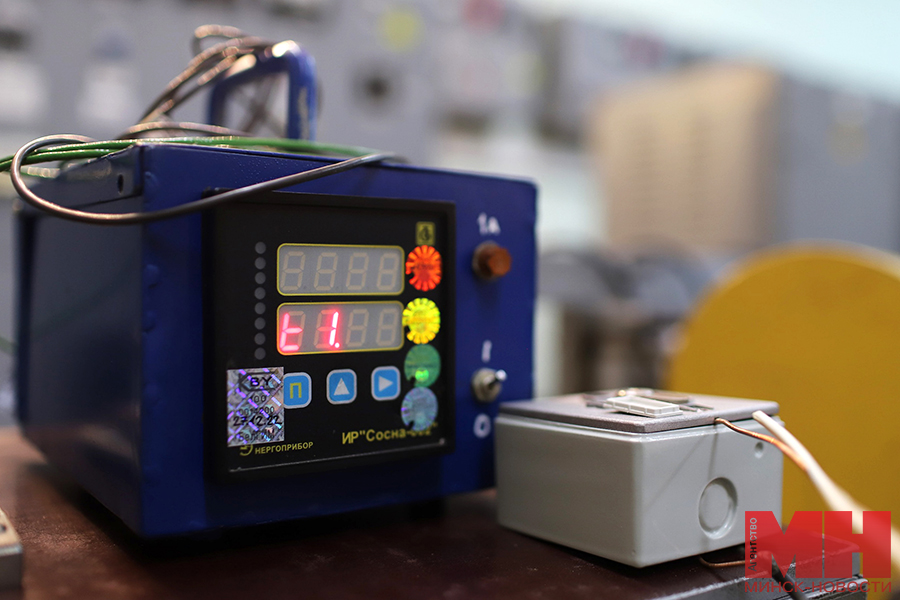

На конечной стадии изготовления изделия проходят приемо-сдаточные испытания. Аккредитованная испытательная лаборатория предприятия проверяет их на безопасность и работоспособность. Результат подтверждается официальными документами (протоколами, сопроводительными листами, регистрационными записями).

— На стендах лаборатории проверяем изделия на различные параметры. К примеру, выключатели испытываем не только на ресурс (по стандарту они должны отработать 40 тыс. включений и выключений), но и на электрические параметры, в частности, устойчивость к возможным перепадам нагрузки в сетях. Каждый стенд выдает несколько вариантов нагрузок, которые можно еще и комбинировать. К слову, как аккредитованная лаборатория, мы проводим испытания не только своих, но и сторонних изделий, — рассказывает начальник испытательной лаборатории Анатолий Винничек.

Использование по максимуму

Компания осуществляет весь производственный цикл от проектирования до выпуска готовой продукции, качество и безопасность которой подтверждены международными сертификатами. Все товары маркируются единим знаком соответствия ЕАС, а почти 200 типов изделий имеют СЕ-маркировку для стран Евросоюза. Контроль качества осуществляется на всех этапах производства, начиная с закупки сырья.

— Глубина переработки у нас достаточно большая: сами изготавливаем большинство комплектующих для наших изделий. При этом материалы не могут быть дешевыми, ведь электротехнические товары должны соответствовать видовым и техническим требованиям безопасности. Поэтому пластмассы используются по-максимуму, а все отходы идут на повторную переработку, — отмечает П. Степанович.

В последние годы производитель смог диверсифицировать источники сырья. Основным поставщиком лицевого пластика является Южная Корея, также этот материал могут завозить из Ирана, Китая и России. Пластик для литья оснований розеток и выключателей завод закупает у крупных белорусских производителей. Цветной металл поступает из России и Узбекистана, черный — из России и Беларуси, а электронные компоненты поставляет Китай — ведущая страна в этой сфере.

Товары под знаком качества

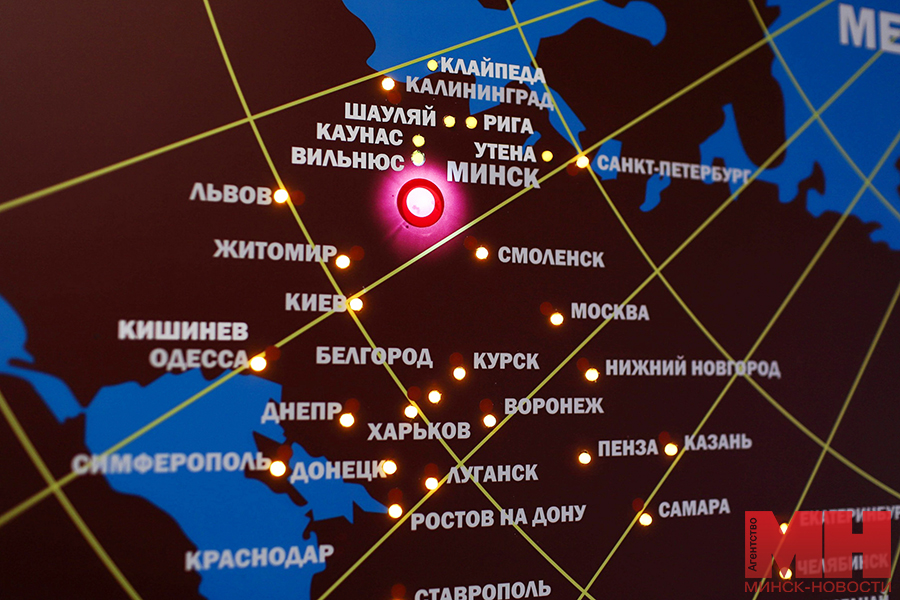

Столичное предприятие неоднократно признавалось победителем и дипломантом международных и республиканских конкурсов в области качества. Не стал исключением и последний год, богатый на награды. В декабре производитель был удостоен Гран-при международного конкурса «Лидер года — 2023» в номинации «Производство электроустановочных изделий». Также по итогам 2023 года завоевано звание лауреата премии СНГ за достижения в области качества продукции и услуг. Последняя победа на счету завода — диплом I степени конкурса «Лидеры промышленности Республики Беларусь — 2024» (продукт года в категории «Востребованность у потребителя»). В апреле 2024-го предприятие подало заявку на присвоение Государственного знака качества семи типам розеток серии «Стиль».

— Любое качество требует системного подхода. Поэтому мы у себя внедрили и недавно повторно сертифицировали системы менеджмента качества, управления охраной труда и экологического менеджмента, объединив их в единую интегрированную систему. Исполнение разработанных в ней процедур позволяет поддерживать на высоком уровне и наши изделия, и управление производством, — подытожил П. Степанович.

Фото Ирины Малиновской