«За технику ручаемся». Выяснили, как проверяет качество своих изделий одно из минских предприятий

Когда город засыпает, специалисты этого предприятия не смыкают глаз, ведь именно в это время в Минске осуществляется обкатка новых трамваев. О том, как проверяется качество комплектующих и какие аварийные ситуации моделируют испытатели техники «БКМ Холдинга», – в материале корреспондента агентства «Минск-Новости».

Деталька к детальке

Разобраться в нюансах работы производства помогает заместитель генерального директора по инновационному развитию Олег Быцко.

Начнем с азов: перед тем как собирать транспортное средство, необходимо изучить его комплектующие, чтобы исключить потенциальный брак и избежать возникновения проблем в процессе тестирования техники.

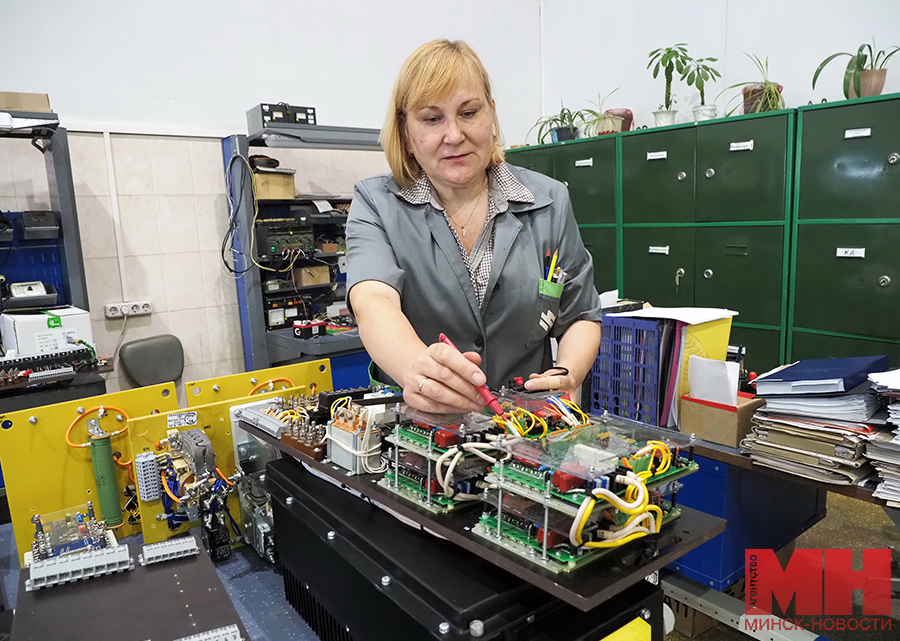

– Детали и узлы, из которых собирается транспорт, проверяются специалистами отдела технического контроля. Если комплектующая простая, то это делается по чертежу, на котором отражены все технические требования к изделию. Если узел более сложный, допустим речь идет об электрическом блоке, проверка производится в соответствии с инструкцией для ОТК. Измеренные показатели заносятся в таблицы проверок. Далее полученные значения сверяются с требованиями, – делится О. Быцко.

Например, отдельное внимание работники уделяют безопасности общей конструкции: так, они проверяют правильность расположения сидений, поручней, размеры между местами для пассажиров и т. д.

– Одним из технических требований, указанных в чертежах, которыми мы пользуемся, может быть, например, тип сварочного шва, – говорит сотрудница отдела ОТК Зинаида Филипович. – Комплектующих в транспорте очень много, поэтому монотонной работу не назвать, но напряженной – вполне. Плюс она многоэтапная: например, перед тем как в единицу техники будет установлен узел, мы его изучаем, позже возвращаемся к нему повторно, когда он вваривается в каркас – помечаем габариты.

А для проверки электрических и электронных узлов, которые завод, кстати, изготавливает самостоятельно, на предприятии установлены две климатические камеры.

– Все блоки испытываются на соответствие температурным режимам от –40 до +70 градусов. Тестируем именно в том режиме, в котором они работают на транспортном средстве, то есть блок не просто помещается в камеру, но и подключается к стенду, – отмечает О. Быцко.

Кроме этого, на предприятии функционирует Центральная заводская лаборатория, которая проверяет материалы на соответствие их параметрам. В ней, к примеру, можно узнать химический состав отдельных материалов, выявить качество краски, марку стали и т. д.

Что касается непосредственно комплектующих, не менее ответственно производители относятся к поиску достойных поставщиков. Плюс всегда проводят опытную эксплуатацию приобретенной детали: она устанавливается на транспортное средство и испытывается на протяжении полугода.

– Если изделие зарекомендовало себя хорошо, мы покупаем опытную партию и тестируем уже ее. В случае когда проблем с комплектующими не возникает, поставщик допускается к участию в конкурсе. Обходит своих конкурентов – начинаем сотрудничать с ним на постоянной основе, – объясняет специалист.

«Имитируем аварийные ситуации»

Переходим к проверке собранной, готовой к эксплуатации модели. Как она осуществляется и почему в процессе тестирования техники у нее отказывают тормоза? Спойлер: такие ситуации создаются сотрудниками предприятия намеренно.

– В соответствии с техническим регламентом Таможенного союза, сертификаты качества должны быть у троллейбусов и электробусов. Трамвайный вагон обязательной сертификации не подлежит, поэтому мы проводим ее по требованию заказчика или инициативно. Допустим, для российских потребителей стало нормой, что данный транспорт должен иметь документ, гарантирующий высокое качество техники, – говорит О. Быцко.

Сотрудничая с российскими заказчиками, работники столичного предприятия нередко проводят сертификацию трамваев именно на территории их страны. А троллейбусы и электробусы испытываются в Беларуси, на минских полигонах.

– После того как мы выпустили новую модель или провели определенную модернизацию предыдущей (если вмешательство в конструкцию влияет на сертификационные свойства техники), она должна пройти испытания. Выехать в город, проигнорировав эту процедуру, не имеем права, – рассказывает О. Быцко. – Все начинается с оформления протокола приемосдаточных испытаний. Далее специалистами электротехнической лаборатории проверяются основные свойства техники, в первую очередь тормозные, электробезопасность (гарант отсутствия внезапных ударов пассажира электрическим током или возгорания техники), светотехника, рулевое управлени и т. д.

Сертификат о соответствии единицы техники установленным критериям выдается только в том случае, если транспорт укладывается в те параметры, которые изложены в стандарте.

– Рассмотрим, допустим, тормозную систему. Согласно стандарту, она должна иметь два контура: отдельно торможение передней и задней осью, если это двухосное транспортное средство. Во время испытания машины специалисты намеренно создают аварийные ситуации: так, имитируется отказ одного из контуров. При этом техника все равно должна иметь возможность затормозить, а тормозной путь при этом не может превышать определенного значения. Также специалистами проверяется функционирование стояночного тормоза – он существует на случай, если отказывают сразу оба контура, – объясняет О. Быцко.

В распоряжении сотрудников предприятия находится специализированная линия длиной 200 м для испытания трамвайных вагонов.

Что касается вентиляционной системы, по словам спикера, ее работа должна позволять пассажирам без дискомфорта доехать от точки А до точки Б. Тут существуют свои требования по количеству времени, за которое воздух в салоне должен обновиться.

– Для того чтобы обеспечить стандартизованный воздухообмен в транспортном средстве, те же форточки должны быть определенных размеров – четких норм тут нет, мы сами выявляем оптимальные значения. Если говорить о системе кондиционирования, здесь тоже установлены свои параметры температуры в салоне относительно показателей термометра за окном, и им нужно соответствовать. Регламентированы также воздушные потоки, – рассказывает О. Быцко.

Еще одно из условий правильного функционирования системы кондиционирования – не допускать того, чтобы холодный воздух дул на пассажиров транспорта. Он должен быть направлен вверх или в сторону, чтобы никто из находящихся в салоне граждан не заболел.

Бытует мнение о том, что температурные значения на соответствующем табло выбирает сам водитель. Оказывается, далеко не везде: по словам собеседника, встречаются и те заказчики, которые хотят, чтобы она регулировалась автоматически, дабы минимизировать влияние человеческого фактора.

Где обкатывают новые модели?

При несоответствии установленным нормам единица техники возвращается в сборочный цех, где специалисты предприятия ищут и устраняют неисправность. В случае успешно пройденной проверки техника выезжает на дороги общего пользования.

Обкатка транспортного средства осуществляется тем пробегом, который заложен в технических условиях. На сегодняшний момент это 150 км для колесной техники. То есть фактически процесс может занять всего несколько часов. Кстати, к своим задачам водитель-испытатель нередко приступает ночью: работа специалистов данной направленности организована в три смены. Если проблем за эти 150 км не возникает, транспортное средство вводится в эксплуатацию.

– С трамваями ситуация чуть сложнее – их мы обкатываем у заказчика за неимением возможности делать это у нас на заводе, – говорит О. Быцко. – Если же мы выпускаем какую-то новую или модернизированную модель, то отгружаем ее в трамвайный парк Минска и на договорных условиях проводим его обкатку ночью на линиях столицы.

О столкновении в Кемерово

Не так давно предприятие, со специалистом которого мы говорим, оказалось втянутым в историю, произошедшую в Кемерово. У трамвая отказали тормоза, в следствие чего он столкнулся с другой моделью, пострадали люди. Пользователи Сети, рассмотрев снимки с места происшествия, стали распространять информацию о том, что вышедшая из строя техника была произведена «БКМ Холдингом». Основанием для таких теорий послужила старая эмблема предприятия, размещенная на транспортном средстве.

– Этот вагон прошел модернизацию в трамвайном парке Кемерово, и для нее мы поставляли кузов первой комплектности с электрооборудованием. Российские специалисты устанавливали его на капитально отремонтированные тележки, в последующем проводили испытания модернизированного вагона, – рассказывает спикер. – Трамвай успешно эксплуатировался 12 лет, и на сегодняшний момент мы не знаем, по какой причине это произошло – ее должно установить следствие.

Одно собеседник может сказать точно: за качество и комплектующих, и произведенной техники предприятие ручается. Сомневаться в этом не приходится, особенно сейчас, когда мы услышали о нюансах тщательной проверки, которой подвергается каждая собранная специалистами модель.

Фото Юрия Мозолевского

Читайте также:

Этот соблазнительный хруст и… аромат. Посмотрели, как контролируют качество продукции на хлебозаводе